参考消息网11月16日报道据日本《每日新闻》10月26日报道,碳纤维是一种用在飞机和汽车上,可以减轻重量和降低油耗的材料。由于很难进行回收利用,过去很多废旧碳纤维多被填埋处理,但最近出现了将其作为生活产品零部件加以重新利用的情况。

(资料图片)

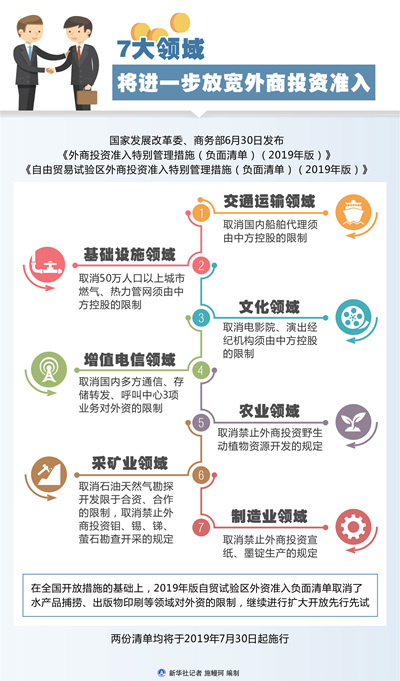

(资料图片)

碳纤维是一种直径5至15微米的材料,由丙烯等纤维在1000至3000摄氏度下加热碳化而成,其特点是重量轻、强度大。在碳纤维上浸渍加热到一定温度的液态塑料会凝固形成“碳纤维增强塑料”,这一材料自2000年代后期以来已大量用于飞机上,也被用在汽车上。

不过,现在市面上流通的大多是“热固性”塑料。在加工使其凝固之后,再要加热使其熔化或改变形状会非常困难。因此,多余的废料通常被作为工业废物填埋处理。

如果不进行循环利用,每当制造新产品或更换零部件时就需制造新的碳纤维增强塑料,会消耗大量的资源和能源。碳纤维增强塑料有助于降低汽车和飞机的油耗,虽然在使用过程中减少了二氧化碳排放量,但缺点是在制造和处置过程中对环境的影响很大。

日本三菱重工业公司为美国飞机制造商波音公司的“波音787”生产主翼。对该公司而言,碳纤维回收利用也是一个长期课题。

这一机型由全日空公司于2011年在世界上首次采用。在此之前,飞机的零部件中也曾使用碳纤维强化塑料。但是该机在主翼等部位大量使用碳纤维强化塑料,于是低油耗成为其卖点。三菱重工从化工企业采购碳纤维增强塑料板,对其反复加热、加压使其变硬,再切割成主翼的形状。

飞机的寿命为20至25年,但制造过程中产生的多余碳纤维增强塑料,一次都没有使用就被废弃。作为回收利用的第一步,三菱重工开始利用这些废料。

引人注目的一种技术是,在500度左右的高温下对碳纤维增强塑料进行加热,仅提取出碳纤维,然后将其与另一种塑料混合,再生成新的碳纤维增强塑料。在研究层面上,各类企业和研究机构都在采用这种材料,但要在商业层面上应用,就需要找到回收材料的用途和进行回收利用的企业。

三菱重工在寻找共同进行回收利用企业的过程中,发现了三菱电机公司有在吸尘器中使用碳纤维增强塑料的想法。因为考虑到吸尘器会被拿起放下或撞到墙壁,所以它需要用质轻而强韧的材料来制造。三菱重工还找到了多家专门回收碳纤维增强塑料的企业。

三菱重工制造主翼,由回收企业将废料再生成新的碳纤维增强塑料。三菱电机用脱胎换骨而来的增强塑料制作吸尘器的零件,上述回收利用网络大约花了两年时间得以建立。今年7月,在手柄和管子上使用再生碳纤维增强塑料的无绳吸尘器上市。

三菱重工商用飞机部门787主翼工作部相关负责人表示:“仅靠想法和技术是无法实现回收的。提供废料的‘入口’和使用回收材料的‘出口’之间如何连接非常重要。”据该公司介绍,上述技术需要用到高温热量,会消耗一定的能源,但与从零制造碳纤维相比,从废料中提取碳纤维可将二氧化碳排放量降至原来的十分之一左右。

化学品制造企业“帝人”正从与三菱重工不同的角度来应对碳纤维回收的挑战。

该公司开发了易于回收利用的碳纤维增强塑料的量产技术。浸渍碳纤维的是一种“热塑性”塑料,即使在加工后也可以通过高温得到软化并自由成型。

很多碳纤维增强塑料中使用的热固性材料只要加热到60至70摄氏度就会变成半干的液体,容易渗入碳纤维。但是,热塑性塑料需要加热到250至300摄氏度才能变成液体,而且还有像糖浆一样的黏性,很难均匀地浸渍到碳纤维上。

“帝人”公司通过在碳纤维的表面上下功夫,开发出易于处理的热塑性塑料,确立了可均匀浸渍碳纤维的技术。这种材料在使用后再加热到300摄氏度左右又会变软,可以重新成型为另一种产品。

这种碳纤维增强塑料正被美国通用汽车公司用来制作卡车货箱。预计车辆报废后,这种材料将作为其他的货厢零件进行加热、改造并回收利用。

据说对“帝人”的碳纤维增强塑料进行回收利用时的二氧化碳排放量,相比新制造碳纤维增强塑料能减少大约30%。该公司的复合成型材料事业本部副部长北野一朗说:“从纤维、塑料两方面着手解决问题,对于靠纤维起家的本公司来说是一种优势。”